Die 7 Verschwendungsarten des Lean Manufacturings überwinden: Ihr Weg zur Effizienz

In der Fertigung sind Lean-Prinzipien wichtig. Erfahren Sie, wie Sie die 7 Wastes of Lean Manufacturing überwinden können.

In der dynamischen Landschaft der modernen Wirtschaft ist es nicht nur von Vorteil, die Kunst des Einfallsreichtums und der Effizienz zu beherrschen, sondern auch unerlässlich, um in jeder Branche erfolgreich zu sein. Stellen Sie sich nun vor, dass diese Notwendigkeit im Bereich der Fertigung noch verstärkt wird. Hier hat jede Unze an Material und Vermögenswerten einen immensen Wert, weshalb die Prinzipien der schlanken Fertigung noch wichtiger werden.

Hier sind die 7 Verschwendungen der schlanken Fertigung — ein Eckpfeilerkonzept, das im Nachkriegsboom Japans geboren wurde und heute in der industriellen Welt großen Anklang findet. Bei diesen Verschwendungen handelt es sich nicht nur um theoretische Konzepte, sondern um greifbare Barrieren, die ein Unternehmen von seiner optimalen Produktivität abhalten.

Wir sind hier, um diese sieben Gegner zu entschlüsseln und Sie mit dem Wissen auszustatten, sie zu besiegen. Durch den Einsatz innovativer Technologien und Strategien umgehen Sie nicht nur diese Fallstricke, sondern ebnen auch den Weg für eine Zukunft mit optimierten Abläufen und nachhaltigerem Erfolg.

Woher kommen die 7 Verschwendungen von Lean Manufacturing?

Die 7 Verschwendung von Lean Manufacturing haben ihren Ursprung in einer japanischen Philosophie, die erstmals von einem Kreis von Führungskräften des Automobilherstellers Toyota angewendet wurde. Sie betonten, wie wichtig es ist, Verschwendung zu erkennen und zu vermeiden, um die Effizienz zu steigern, die Kosten zu senken und die Gesamtqualität zu verbessern. Natürlich wurde das Konzept der schlanken Fertigung nicht völlig autonom entwickelt, sondern vielmehr von verschiedenen Managementpraktiken beeinflusst, z. B. von Henry Ford oder W. Edwards Deming.

Toyota leistete zwar Pionierarbeit bei vielen der Konzepte, die der schlanken Fertigung zugrunde liegen, aber die Prinzipien wurden von Unternehmen auf der ganzen Welt weithin übernommen und angepasst, was zur Entwicklung und Verbreitung von Lean-Methoden über die Automobilindustrie hinaus beigetragen hat.

Was sind die 7 Verschwendung von Lean Manufacturing?

Im Mittelpunkt der schlanken Fertigung steht ein entscheidender Eckpfeiler: die Enthüllung der 7 Abfälle, die in der Sprache des Landes, in dem diese transformative Philosophie Wurzeln geschlagen hat, liebevoll „Muda“ genannt werden: Japan. Diese Verschwendung ist im Grunde wie unerwünschtes Gepäck — Aktivitäten, die Ihren Betrieb belasten, ohne auch nur einen Bruchteil des Nutzens beizutragen.

Aber hier ist die Wendung der Handlung: Wir streben zwar nach einem Paradies ohne Verschwendung, aber eine absolute Eliminierung ist nicht immer möglich. Einige Formen von Verschwendung, insbesondere solche, die mit qualitätskritischen Aufgaben verknüpft sind, klammern sich möglicherweise stur an und widersetzen sich unseren besten Bemühungen, sie vollständig zu verbannen.

- Überproduktion — Der Fluch des Überflusses

Diese Verschwendung entsteht, wenn mehr Waren produziert werden als benötigt, was zu Überbeständen oder sogar zum Verfallsdatum von Produkten führt, bevor sie verwendet werden können. - Warten — Zeitverschwendung bedeutet Produktivitätsverlust

Wartezeiten treten auf, wenn Waren in der Produktionspipeline stagnieren und nicht wie geplant voranschreiten, was letztendlich den gesamten Prozess zum Erliegen bringt. - Transport - Das Logistik-Labyrinth

In komplexen Umgebungen mit unterschiedlichen Verkehrsträgern wird die Routenplanung zu einer Herkulesaufgabe. Unnötige Transporte verschwenden nicht nur Zeit und Energie, sondern erhöhen auch das Risiko von Schäden und Verzögerungen. - Bearbeitung — Kosten ohne Wert hinzufügen

Die Überverarbeitung von Produkten erhöht die Kosten, ohne dass Ihnen oder Ihren Kunden zusätzliche Vorteile entstehen. Dies macht es zu einer der Hauptverschwendungen bei der schlanken Fertigung. - Inventar — Die versteckte Bürde

Übermäßige Lagerbestände binden Kapital, beanspruchen wertvollen Platz und verbergen grundlegende Probleme wie Defekte und Überproduktion, was die betriebliche Agilität beeinträchtigt. - Bewegung — Unnötige Bewegung vergeudete Mühe

Wie bei Transportabfällen handelt es sich bei Bewegungsverschwendung um Personen, die redundante Aufgaben mit Geräten ausführen, die an anderer Stelle effektiver eingesetzt werden könnten. - Korrektur - Fehler zu beheben ist Zeitverschwendung

Jegliche Fehler, die eine Korrektur erforderlich machen, sorgen für Verschwendung und binden Handarbeit und Ressourcen für Nacharbeiten, die dem Endprodukt keinen Wert verleihen.

Wie kann man die 7 Verschwendung von Lean Manufacturing verhindern?

Um die 7 Verschwendungsarten des Lean Manufacturing zu vermeiden, spielen echtzeitbasierte Ortungssysteme und KI-unterstützte Analysen eine entscheidende Rolle. Diese Technologien liefern wertvolle Erkenntnisse und handlungsrelevante Daten, die Fertigungsunternehmen dabei unterstützen, Ineffizienzen schnell zu erkennen und zu beseitigen. Während wir Lösungen für diese gängigen Herausforderungen in der Fertigung untersuchen, verspricht die Integration von echtzeitbasierten Ortungssystemen und KI, die Sichtbarkeit zu verbessern, Ressourcenzuweisungen zu optimieren und Prozesse in verschiedenen betrieblichen Bereichen zu optimieren. Lassen Sie uns praktische Strategien erkunden, um Arbeitsabläufe zu optimieren und die Effizienz in Fertigungsumgebungen zu maximieren.

- Hallo, nahtlose Integration, Tschüss Überproduktion

Um eine Überproduktion zu vermeiden, sollten Sie erwägen, einen Just-in-Time (JIT) -Ansatz zu implementieren, der in das ERP-, WMS- oder EMS-System integriert ist. Diese Integration bietet einen Überblick über Nachfrage, Bestand und Produktionspläne in Echtzeit und gewährleistet so eine präzise Anpassung der Produktion an die Kundenbestellungen. Nutzen Sie außerdem Funktionen für Echtzeitdaten in Verbindung mit KI-Analysen, um diese Integration zu verbessern, indem Sie dynamische Einblicke in Nachfrageschwankungen und Produktionsanforderungen bieten. Darüber hinaus sollten Sie nach hardwareunabhängigen Lösungen Ausschau halten, die sich nahtlos in bestehende Systeme integrieren lassen, Produktionsprozesse optimieren, Verschwendung minimieren und gleichzeitig die Wertschöpfung maximieren.

- Hört auf zu warten!

„Wenn Zeit das wertvollste aller Dinge ist, muss Zeitverschwendung die größte Verschwendung sein“, ein Zitat von Benjamin Franklin, das Vordenker im Bereich Lean Manufacturing hätte beeinflussen können. Durch die akribische Optimierung von Arbeitsabläufen können Sie Engpässe und Ineffizienzen erkennen und beheben und so Leerlaufzeiten und Wartezeiten reduzieren. Setzen Sie auf die Überwachung und Ortung von Systemen in Echtzeit sowie auf KI-gestützte Analysen, um Arbeitsablaufunterbrechungen proaktiv zu bewältigen und den Ressourcenbedarf vorherzusehen, Wartezeiten zu minimieren und die betriebliche Effizienz zu maximieren.

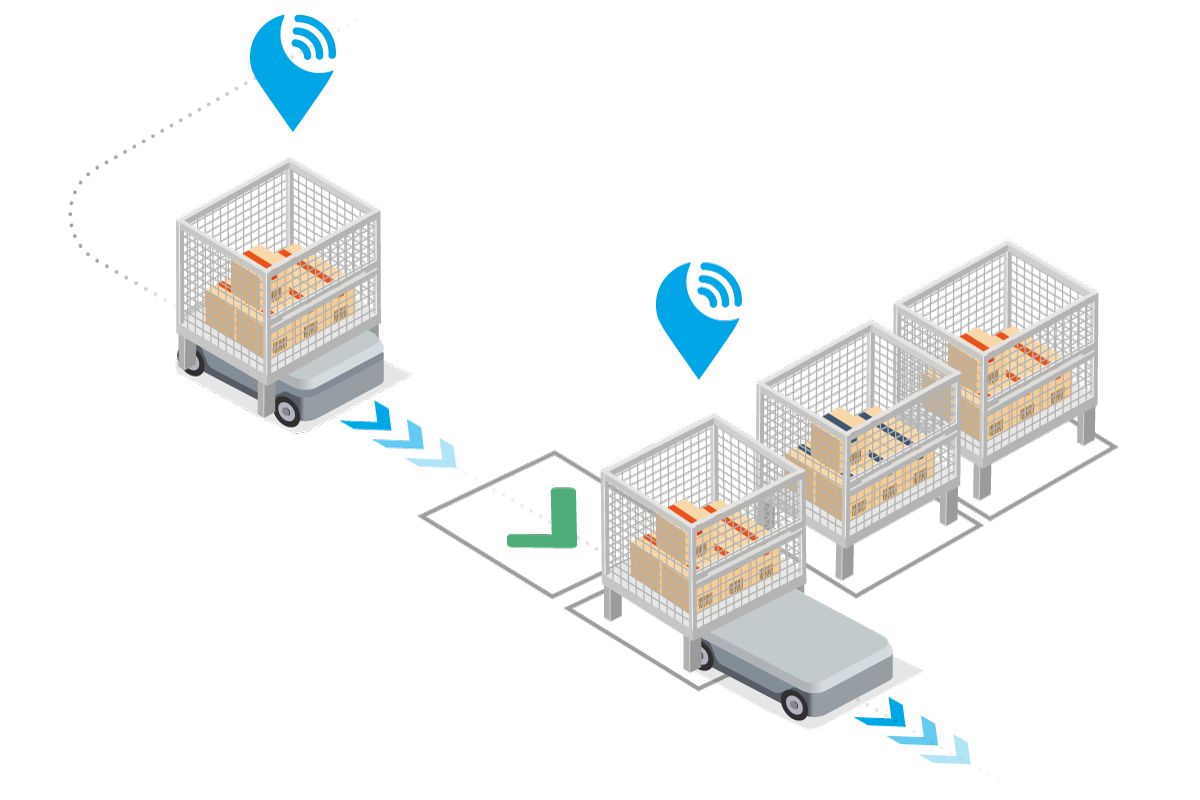

- Automatisierter Transport

Um das Transportproblem in der Fertigung anzugehen, ist ein vielschichtiger Ansatz erforderlich, der optimiertes Layout und Materialfluss mit strategischen Investitionen in Materialtransportgeräte wie autonome mobile Roboter (AMR) und fahrerlose Transportsysteme (FTS) kombiniert. Verwenden Sie Echtzeit-Ortungssysteme, um bewegliche Anlagen in Echtzeit zu verfolgen und zu verfolgen, was eine optimierte Anordnung, Materialtransport und Materialfluss ermöglicht. Zusätzlich kann eine KI-gestützte Analyse die Entscheidungsfindung in Bezug auf den Einsatz von AMRs, AGVs und anderen Materialtransportgeräten unterstützen. Dadurch wird der Materialtransport automatisiert und die Abhängigkeit von manuellen Transportmethoden minimiert.

- Verarbeitung in Echtzeit

Bei der Bekämpfung von Verschwendung in der Fertigung können Value-Stream Mapping (VSM), Process Mining und Value-Added-Analysis äußerst effektiv sein. VSM ermöglicht es Ihrem Unternehmen, den gesamten Produktionsprozess zu visualisieren und zu analysieren und dabei Aktivitäten zu identifizieren, die keinen Mehrwert schaffen und Bereiche, in denen Verschwendung anfällt. Process Mining ergänzt VSM, indem es dynamische Einblicke in Echtzeit liefert, die auf tatsächlichen Daten aus IT-Systemen basieren und zeitnahe Anpassungen zur Optimierung der Effizienz ermöglichen. Darüber hinaus verbessert die KI-gestützte Analyse die Mehrwertanalyse und hilft dabei, zwischen wertschöpfenden und nicht wertschöpfenden Aktivitäten zu unterscheiden. Zusammen optimieren diese Tools Prozesse, reduzieren Verschwendung und steigern die Produktivität.

- Effizientes Inventar

Um der Verschwendung von Lagerbeständen in der Fertigung entgegenzuwirken, kann Ihr Team Lösungen wie ABC Analysis und Supplier Collaboration einsetzen. Die ABC-Analyse kategorisiert Inventarartikel auf der Grundlage ihres Werts und ihrer Nachfrageschwankungen, sodass Sie sich auf die Optimierung der Bestandsverwaltung für hochwertige Artikel konzentrieren und gleichzeitig flexiblere Ansätze für Artikel mit geringem Wert anwenden können. Konzentrieren Sie sich auf Datenfunktionen in Echtzeit, die eine genaue Bestandsverfolgung ermöglichen, die ABC-Analyse erleichtern und proaktive Entscheidungen zur Bestandsverwaltung ermöglichen.

- Bewegungen verfolgen und verfolgen

Um der Verschwendung von Bewegungsabläufen in der Fertigung entgegenzuwirken, kann Ihr Unternehmen Lösungen wie das Echtzeit-Lokalisierungssystem und digitale Zwillinge implementieren. Datenfunktionen in Echtzeit ermöglichen die präzise Verfolgung von Bewegungen, minimieren unnötige Bewegungen und optimieren die Effizienz der Arbeitsabläufe. KI-gestützte Analysen umsetzbare können hierbei Erkenntnisse liefern, um Aufgaben zu rationalisieren und die kognitive Belastung zu reduzieren.

- Korrektur

Um das Korrekturproblem in der Fertigung zu lösen, können Unternehmen Lösungen wie Poka-Yoke-Geräte (Fehlervermeidung), standardisierte Arbeitsverfahren und kontinuierliche Überwachung einsetzen. Datenfunktionen in Echtzeit ermöglichen eine kontinuierliche Überwachung, wodurch Abweichungen umgehend erkannt und schnelle Korrekturmaßnahmen ermöglicht werden. Darüber hinaus verbessert die KI-gestützte Analyse die Bemühungen zur Fehlererkennung und -vermeidung, wodurch der Bedarf an Korrekturen reduziert und die Gesamteffizienz des Produktionsprozesses verbessert wird.

Jeder Moment zählt. Aus diesem Grund ist es nicht nur eine Strategie, die 7 Verschwendung von Lean Manufacturing zu verstehen und zu überwinden — es ist ein entscheidender Faktor.

Indem Sie sich die Prinzipien der schlanken Fertigung zu eigen machen und die Kunst der Abfallreduzierung beherrschen, vermeiden Sie nicht nur Katastrophen, sondern beschreiten auch den Weg zu beispiellosem Erfolg. Es ist, als ob Ihnen die ultimative Schatzkarte ausgehändigt wird — eine, die Sie direkt an die Spitze der Produktivitätssteigerung, optimierter Abläufe und begeisterter Kunden führt.

Begeben Sie sich also auf die Reise zu schlankeren, gemächlicheren Betrieben. Nehmen Sie die Herausforderung an, nutzen Sie die Gelegenheit und beobachten Sie, wie sich Ihr Unternehmen, angetrieben vom Wind der Effizienz und Innovation, über den Wellen erhebt. Wenn Sie die 7 Verschwendungen im Visier haben, gibt es keine Grenzen für das, was Sie erreichen können.

Setzen Sie auf papierlose Fertigung und automatisieren Sie die Bewegungen Ihrer Produktionsaufträge. Erfahren Sie mehr in unserem kostenlosen Leitfaden!

More Resources

Immer einen Schritt voraus

Abonnieren Sie unseren Newsletter und bleiben Sie auf dem Laufenden. Sie können sich jederzeit wieder abmelden.

Bereit zu automatisieren?

Vereinbaren Sie einen Termin mit unseren Experten, um Ihre Abläufe zu vernetzen und zu automatisieren.

Kontakt aufnehmen