Real-Time Location Systems (RTLS) - Treiber der industriellen Automation

Industrielles RTLS (Real-Time Location Systems): Konzepte, Technologien, Angebote. Erfahren Sie, wie RTLS Automation in der Herstellung und Intralogistik ermöglicht.

Ortung in Echtzeit in industriellen Umgebungen

Die Verfolgung von mobilen und stationären Anlagen wie Industriegütern, Transportfahrzeugen, Maschinen, Werkzeugen oder Behältern ist eine wichtige Voraussetzung für die Automatisierung und Optimierung von Logistik- und Produktionsprozessen in der Industrie 4.0. Um komplexe Abläufe in industriellen Umgebungen zuverlässig zu orchestrieren, müssen Standort und Status der beteiligten Objekte kontinuierlich verfolgt werden. Real-Time Locating Systems (RTLS), bestehend aus Sensoren, Empfängern, Netzwerk- und Steuerungssystemen, bieten die technische Infrastruktur für eine automatisierte, kontinuierliche Überwachung.

Was ist ein Real-Time Locating System (RTLS)?

Real-Time Locating Systems (RTLS) sind eine Schlüsseltechnologie für die automatische Lokalisierung und Verfolgung von Objekten in Echtzeit, in der Regel innerhalb eines bestimmten Geschäftsbereichs, z. B. in der industriellen Produktion oder im Lager. RTLS kombiniert drahtlose Kommunikation, Lokalisierungsalgorithmen und zentrale Überwachung und liefert genaue Echtzeitdaten über die Positionen markierter Objekte, sodass Unternehmen ihre Anlagen und Prozesse effektiv verfolgen und verwalten können. Dies macht RTLS zu einer wichtigen Voraussetzung für die Optimierung und Automatisierung industrieller Prozesse.

Wie funktioniert RTLS?

RTLS verwendet in der Regel Funkfrequenzsignale wie BLE-, GPS-, RFID-, UWB- oder WiFi-Technologie, um Vermögenswerte in einem definierten Bereich zu lokalisieren. Jedes Objekt, das verfolgt werden soll, ist mit einem Sensor ausgestattet, der Funksignale aussendet. Diese Signale werden von einer Reihe von Empfängern erfasst, die sich im gesamten Überwachungsbereich befinden. Die Empfänger triangulieren eingehende Signale, um mithilfe von Lokalisierungsalgorithmen die genaue Position jedes Objekts zu bestimmen. Je nach Geschäftsanforderungen kann die Position jedes markierten Objekts präzise berechnet werden.

RTLS-Tracking: Bluetooth/BLE, GPS, RFID, UWB, WLAN

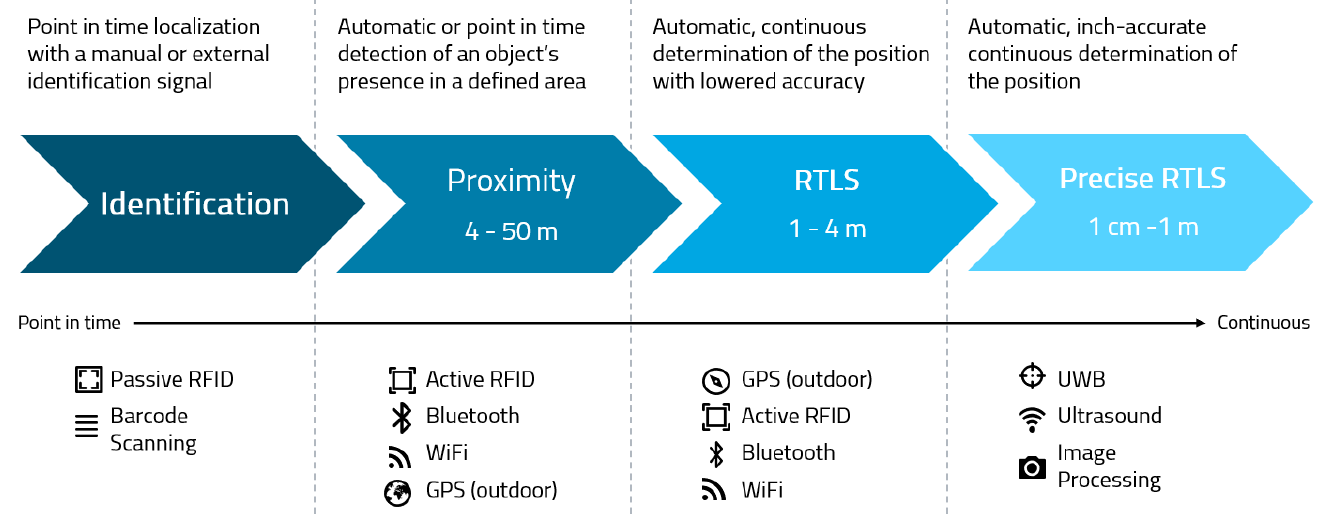

Je nach den spezifischen Anforderungen stehen verschiedene Technologien zur Verfügung, um eine effektive Kommunikation zwischen Hard- und Softwarekomponenten in industriellen Objektverfolgungssystemen zu ermöglichen. Ob eine Technologie für eine bestimmte Anwendung geeignet ist, hängt im Wesentlichen davon ab, ob Objekte kontinuierlich oder nur von Zeit zu Zeit verfolgt werden müssen, ob dieser Prozess automatisiert werden muss und wie genau die Lokalisierung sein muss.

Gängige Tracking-Technologien auf einem Blick

- Bluetooth Low Energy (BLE) bietet Kommunikation mit geringem Stromverbrauch über kurze Entfernungen und wird normalerweise in Innenräumen verwendet. Es eignet sich sehr gut für häufige Updates, ohne die Akkulaufzeit zu verkürzen, und eignet sich daher für Lagerhäuser und Fabriken.

- Globales Positionierungssystem (GPS) ermöglicht eine genaue Ortung im Freien mithilfe von Satellitensignalen. Es eignet sich besonders für die Überwachung von Fahrzeugen und Sendungen in großen Gebieten, ist jedoch in Innenräumen aufgrund von Signalhindernissen weniger effektiv.

- Radiofrequenzidentifikation (RFID)) verwendet elektromagnetische Felder, um Markierungen auf Objekten zu verfolgen. Aktive RFID-Tags verfügen über eine eigene Stromquelle für die Kommunikation über größere Entfernungen, während passive Tags auf Signale von angeschlossenen Lesegeräten angewiesen sind.

- Ultrabreitband (UWB) bietet hochpräzises Indoor-Tracking mit hoher Genauigkeit. Sein breiter Frequenzbereich minimiert Interferenzen und ist somit die ideale Wahl für die Fertigung, die Anlagenverfolgung und die automatische Fahrzeugnavigation.

- WiFi-basiertes Tracking verwendet die vorhandene WiFi-Infrastruktur, um Geräte und Vermögenswerte zu verfolgen. Es bietet ein gutes Gleichgewicht zwischen Genauigkeit und Kosten und eignet sich für industrielle Umgebungen mit umfassender, nahtloser WLAN-Abdeckung.

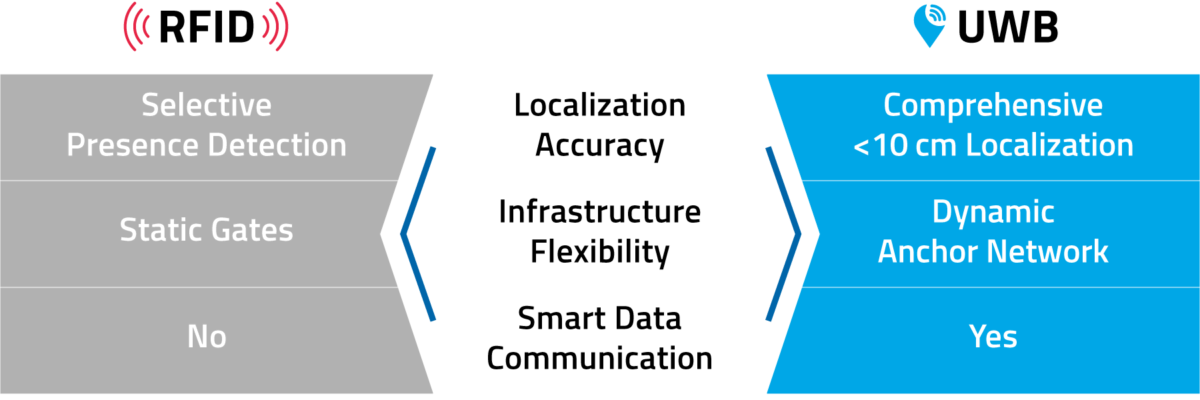

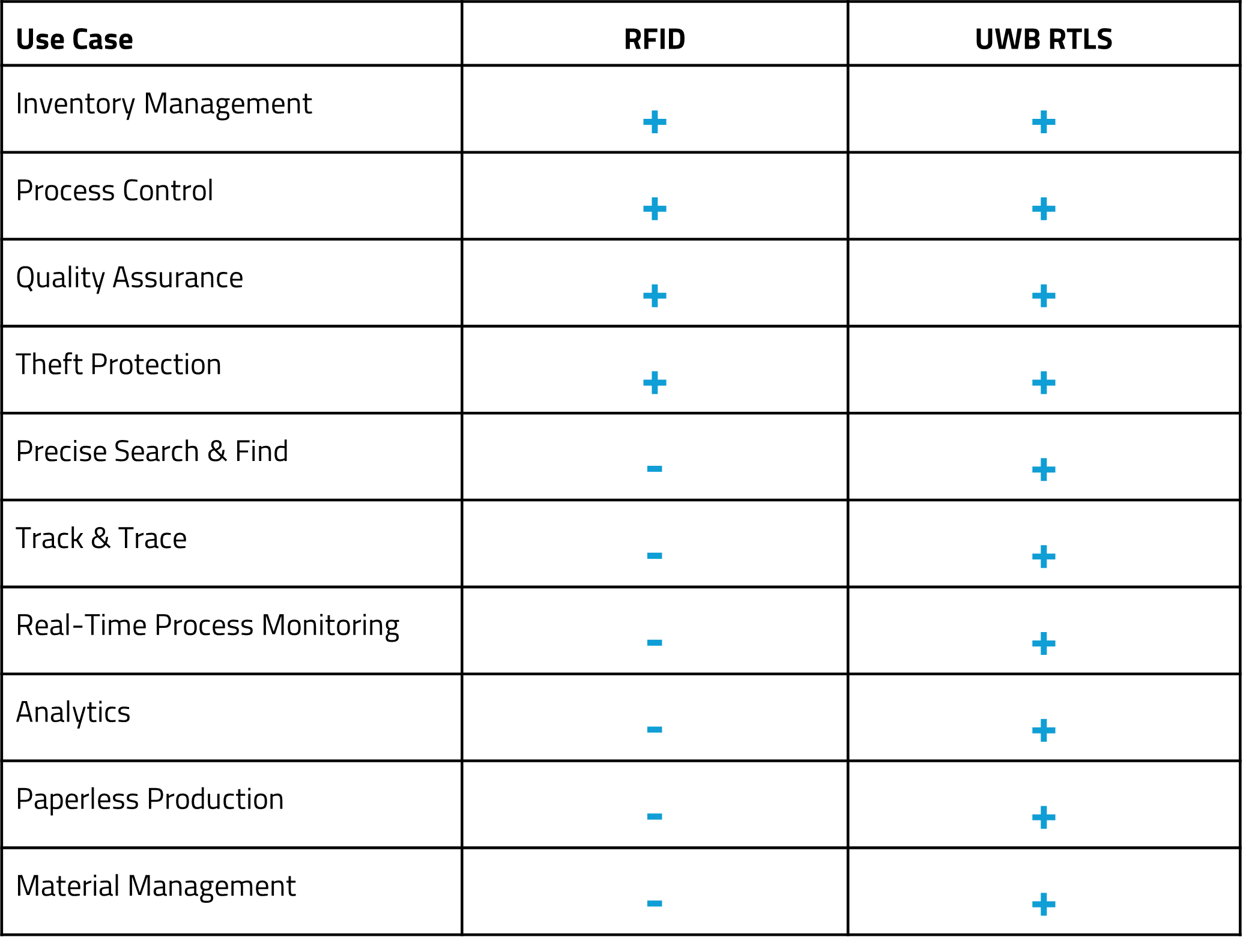

Angesichts der wachsenden Nachfrage nach genaueren, umfassenderen und unmittelbareren Daten setzen Unternehmen Real-Time Locating Systems (RTLS) ein, um ihre RFID-Lösungen zu ergänzen oder zu ersetzen. UWB gilt als die genaueste, zuverlässigste und dynamischste Ortungstechnologie und ist daher der Goldstandard für ultrapräzise RTLS. Der folgende Vergleich verdeutlicht die Unterschiede zwischen RFID und UWB.

Was ist der Unterschied zwischen RFID und UWB RTLS?

RFID ist seit Jahrzehnten eine Schlüsseltechnologie für die drahtlose Objektidentifikation in industriellen Umgebungen. Angesichts der zunehmenden Anzahl von Industrieanlagen und Menschen, die sich durch Fabriken und Lagerhäuser bewegen, ist die UWB-basierte Echtzeitlokalisierung zu einer leistungsfähigeren Alternative zu RFID geworden. Der Hauptunterschied zwischen (passivem) RFID und UWB RTLS besteht in den Lokalisierungsdaten, die sie generieren: Während RFID selektive Punkt-zu-Punkt-Daten liefert, ist UWB so konzipiert, dass es kontinuierliche, nahtlose Echtzeitdaten über einen definierten Raum hinweg liefert.

Vorteile der UWB-Technologie:

- Genauigkeit: hochpräzise Lokalisierungstechnologie

- Reaktionsfähigkeit: Echtzeitfähigkeit

- Stabilität: keine Interferenz mit den in der Branche üblichen WLAN- oder BLE-Versionen

- Flexibilität: verschiedene Anwendungsfälle innerhalb einer Infrastruktur

- Robustheit: Langzeitbetrieb ohne Wartungseingriff

RTLS-Lokalisierung: TWR, TdoA, AoA und PdoA

UWB kombiniert kurze Lichtgeschwindigkeitsimpulse und misst präzise die Signalankunftszeit über eine große Bandbreite, um eine hochpräzise Senderpositionierung zu ermöglichen und Entfernungen von bis zu 200 Metern in Sichtlinie zu erreichen. Um dies zu erreichen, stehen verschiedene Methoden zur Verfügung, die sich in ihrer Genauigkeit, ihrem Energieverbrauch und ihrer Eignung für schnelle Umgebungen mit einer großen Anzahl von Objekten, die verfolgt werden müssen, unterscheiden. Die gängigsten Methoden werden hier vorgestellt.

Wechselseitige Reichweitenmessung (TWR): Mit TWR kann höchste Präzision und Positionsstabilität erreicht werden. Diese Methode wird für die Lokalisierung von Personen und Werkzeugen bevorzugt. Es ist außerdem das Standardverfahren für die Navigation von fahrerlosen fahrerlosen Transportsystemen (FTS).

Zeitunterschied der Ankunft (TDoA): Die Lokalisierung mit TDoA zeichnet sich im Vergleich zu den anderen Methoden durch den niedrigsten Stromverbrauch aus. In einer industriellen Umgebung wird TDoA hauptsächlich bei einer größeren Anzahl von Objekten verwendet.

Anreisewinkel (AoA): Die Berechnung der Position auf der Grundlage des Ankunftswinkels, der Richtung des Signals relativ zum Anker und der Signalstärke ermöglicht eine höhere Präzision bei minimaler Infrastruktur.

Phasenunterschied der Ankunft (PDoA): Die Bestimmung der Sensorposition auf der Grundlage der Phasendifferenz zwischen den empfangenen Signalen an beiden Ankerantennen und des Winkels des Signals relativ zum Anker ermöglicht die Implementierung des RTLS in eingeschränkten Infrastrukturen.

Moderne RTLS-Systeme zur hochpräzisen Positionierung in Echtzeit kombinieren verschiedene Lokalisierungsmethoden, um die besten Ergebnisse in industriellen Umgebungen zu erzielen. KINEXON RTLS verwendet TWR und TDoA, um maximale Genauigkeit und Energieeffizienz zu gewährleisten.

RTLS Hardware: Tags und Anker

Zu den Hardwarekomponenten eines industriellen RTLS gehören Tags und Anker — mobile Geräte, die an zu verfolgenden Anlagen befestigt sind und Signale übertragen, und statische Geräte, die diese Signale empfangen, die Positionen von Vermögenswerten in Echtzeit ermitteln und zur Verarbeitung weiterleiten.

RTLS-Tags: Mobile Sensoren, die an den zu verfolgenden Objekten angebracht sind. Tags senden Signale aus, die von den sogenannten Ankern empfangen werden. Es gibt verschiedene Arten von Tags, darunter aktive Tags mit einer eigenen Stromquelle, z. B. einer Batterie, die Signale über große Entfernungen übertragen können, und passive Tags, die auf eine externe Stromquelle angewiesen sind, z. B. ein Lesegerät. Es gibt auch Tags mit und ohne Benutzeroberfläche, z. B. einen kleinen Bildschirm, auf dem der aktuelle Anlagenstatus angezeigt wird.

RTLS-Anker: Stationäre Empfänger, die überall in der industriellen Umgebung platziert werden, um Signale von den installierten Tags zu empfangen. Diese Anker sammeln Daten über die Ankunftszeit, die Stärke und den Winkel des Signals und übertragen diese Informationen dann zur zentralen Verarbeitung und Steuerung an die RTLS-Software. RTLS-Anker verfügen in der Regel über eine eigene Stromversorgung, z. B. durch Integration in eine Power-over-Ethernet-Infrastruktur (POE) oder ein reguläres Stromnetz.

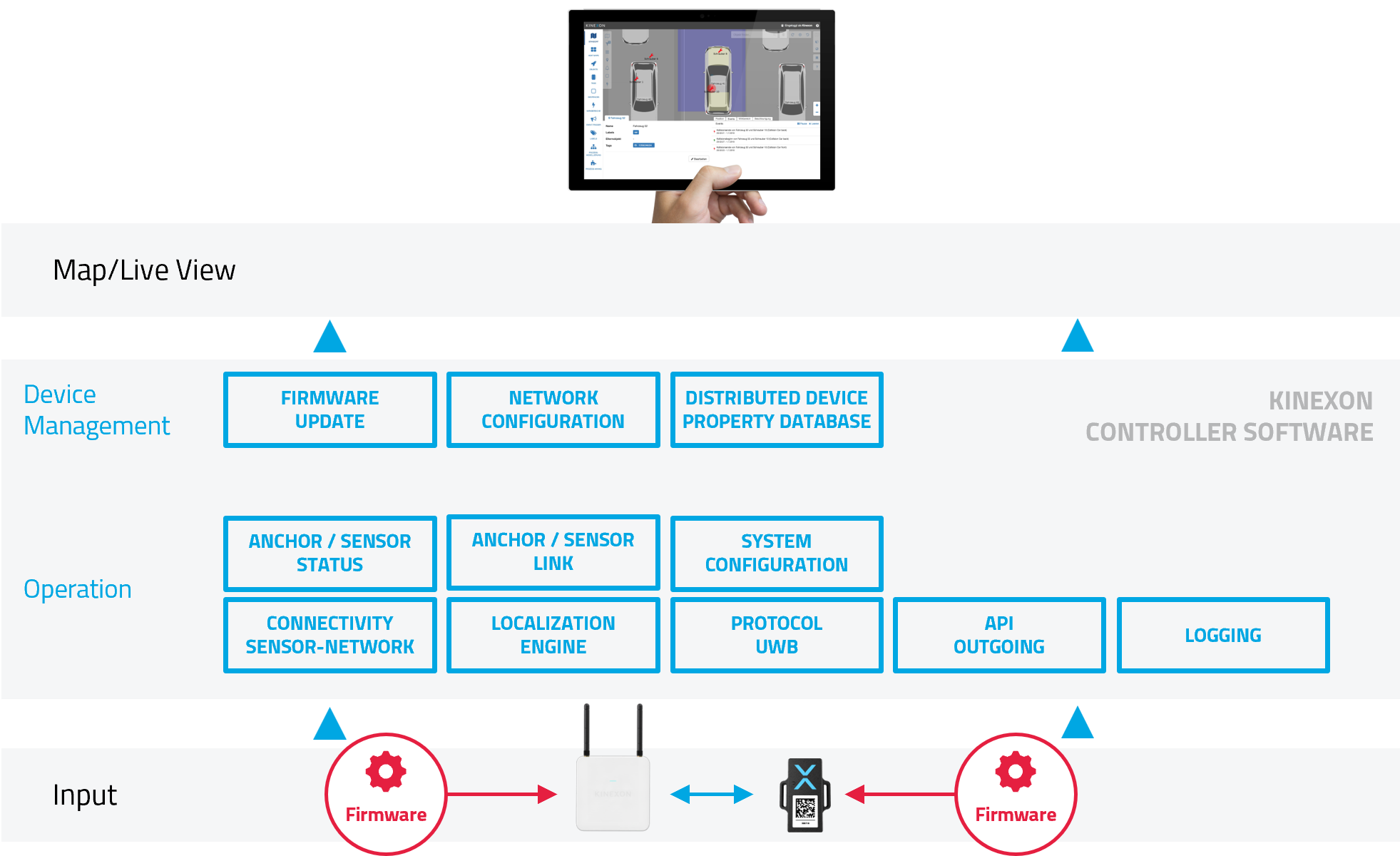

RTLS Software: Kontrollzentrum und Koordinator

Hardware, Anker und Tags sind zwar ein wesentlicher Bestandteil von RTLS-Systemen, aber jede intelligente Lösung erfordert eine leistungsstarke Software, um den wahren Wert der standortbasierten Prozessautomatisierung auszuschöpfen — unabhängig von der Technologie, die zur Generierung von Standortdaten in Echtzeit verwendet wird. Eine ausgeklügelte RTLS-Softwareplattform integriert Tracking-Technologien und Standortdaten und ermöglicht es Betreibern und Entscheidungsträgern gleichermaßen, Abläufe zu automatisieren und aus Standortdaten verwertbare Erkenntnisse zu gewinnen.

Koordinator: Software, die auf einem Server oder auf einer virtuellen Maschine (VM) ausgeführt wird, mit der die Anker verbunden sind. Der Koordinator steuert die Synchronisation von Ankern und Tags und verarbeitet die Ankerdaten, um Positionsdaten in Echtzeit zu erstellen.

Kontrollzentrum: Benutzeroberfläche für das RTLS, das in modernen Systemen eine webbasierte Anwendung ist. Alle relevanten Informationen, wie der aktuelle Systemstatus, die verfügbaren Geräte oder die aktuellen Systemeinstellungen, werden im Control Center angezeigt.

Was ist der Unterschied zwischen IPS und UWB RTLS?

Die Begriffe Indoor Positioning System (IPS) und Real-Time Locating System (RTLS) werden oft synonym verwendet. Tatsächlich beziehen sich beide auf Systeme, die für die Verfolgung und Überwachung von beweglichen oder stationären Objekten in industriellen Umgebungen konzipiert sind. Darüber hinaus werden beide meist in der Innenproduktion und in der Intralogistik eingesetzt.

Auf technischer Ebene unterscheiden sich IPS und RTLS in einem wesentlichen Merkmal:

- RTLS-Lösungen sind netzzentrierte Systeme, bei denen der Standort von Objekten verfolgt und an den Back-End-Server und die Steuerungssoftware gemeldet wird, die diese Informationen an den Benutzer weitergeben. Typische Anwendung: Ortung von z. B. Waren, Werkzeugen usw.

- Bei IPS-Lösungen handelt es sich um gerätezentrierte Systeme, die dem Vermögenswert seinen Standort mitteilen und diesen an den Nutzer des Geräts melden (in der Regel über eine Smartphone-App). Typische Anwendung: Navigation z.B. von fahrerlosen Fahrzeugen (AGV).

Industrielle Anwendungen für RTLS

Real-Time Locating Systems (RTLS) heben industrielle Prozesse auf die nächste Stufe, indem sie Unternehmen eine hohe Transparenz und Kontrolle über Systeme und Prozesse bieten und so ein großes Automatisierungspotenzial erschließen. Von der Verfolgung von Industrieanlagen und Produktionsaufträgen bis hin zur Steuerung der Montagelinie ermöglicht RTLS Unternehmen, ihre Effizienz, Produktivität und Sicherheit zu steigern und gleichzeitig die Betriebskosten zu senken. Da die Branchen ihre digitale Transformation fortsetzen, wird die Einführung von RTLS zweifellos eine entscheidende Rolle für den zukünftigen Erfolg eines Unternehmens spielen.

Auftragsverfolgung und Prozessmanagement

Automatisierte Auftragsverfolgung und Prozessmanagement helfen dabei, den industriellen Betrieb zu optimieren und die Kosten zu senken. Unternehmen erreichen maximale Auftragstransparenz und verfolgen Produktionsaufträge in Echtzeit. Genaue Einblicke in die physischen Produktionsprozesse ermöglichen eine effektive Qualitätskontrolle und eine automatische Materialnachfüllung.

- Sendungsverfolgung: Automatisieren Sie Prozesse, indem Sie manuelle Buchungen und Scans eliminieren, um Zeit und Kosten zu sparen.

- Qualitätskontrolle: Steigern Sie die Produktions- und Prozessqualität durch Echtzeitüberwachung und rechtzeitige Benachrichtigungen bei Fehlern und Engpässen.

- Materialnachschub: Vermeiden Sie Materialengpässe und Prozessausfallzeiten, indem Sie die Just-in-Time-Lieferung von Material an die Produktionslinien optimieren.

Lernen Sie mehr über Auftragsverfolgung und Prozessmanagement mit KINEXON

AMR & AGV Flottenmanagement

Der Automatisierungsgrad kann weiter erhöht werden, indem die AMR-/AGV-Steuerung mit Echtzeit-Ortungssystemen kombiniert wird. Mit KINEXON OS & KINEXON IIoT-Geräten verbinden und verwalten Unternehmen Ressourcen, die über mobile Roboter hinausgehen. Durch die Kombination beider Lösungen entfällt weiterer manueller Aufwand und die betriebliche Effizienz wird erhöht.

- Prozessstabilität mit Fertigungsüberwachung in Echtzeit: RTLS ermöglicht die Echtzeitüberwachung von Fertigungsprozessen, verbessert die Stabilität und steigert die Effizienz.

- Prozess der Auftragserstellung automatisieren: RTLS minimiert Einrichtungszeiten und vereinfacht die Auftragserstellung für schnellere Durchlaufzeiten.

- Transportsicherheit autonomer Fahrzeuge: RTLS verhindert Kollisionen zwischen autonomen Fahrzeugen und Gabelstaplern, sorgt für sichere Transportabläufe.

Mehr über AMR & AGV Flottemanagement mit KINEXON

Asset-Tracking in industriellen Umgebungen

Industrial Asset Tracking ermöglicht es Unternehmen, Materialien, Werkzeuge oder Halbfabrikate effizient zu verwalten. Bewegliche Vermögenswerte werden digitalisiert, um ihren Standort einfach nachzuverfolgen und die Transparenz für die Mitarbeiter zu verbessern. Automatisierte Abläufe markierter Vermögenswerte können effizienter verwaltet werden, um Engpässe zu erkennen und zu reduzieren.

- Bestandsverwaltung: Vermeiden Sie Suchzeiten und erhöhen Sie die Sichtbarkeit von Industrieanlagen, um Betriebskosten zu sparen.

- Prozessflussmanagement: Managen und optimieren Sie den Status der laufenden Arbeiten aller Industrieanlagen, die an Produktionsprozessen beteiligt sind.

Entdecken Sie mehr über Asset Tracking mit KINEXON

Steuerung der Montagelinie

Mit RTLS erreichen Unternehmen die nächste Stufe der flexiblen und effizienten Montageautomatisierung. Durch die Verfolgung des Standorts von Fahrzeugen und Werkzeugen in Echtzeit können manuelle Montageprozesse automatisiert werden und Produktionsleiter können in Notfällen sofort eingreifen.

- Automatisierte Fahrzeugidentifikation: Beschleunigen Sie die Montage, indem Sie manuelle Scans zur Fahrzeugidentifikation überflüssig machen.

- Automatisierte Werkzeugfreigabe: Erhöhen Sie die Montagequalität, indem Sie den Betrieb der manuellen Montagewerkzeuge steuern.

- Fließbandbetreiber: Nutzen Sie die Flexibilität der Montageprozesse, um neue Anforderungen nahtlos umzusetzen.

Erfahren Sie mehr über automatisierte Fließbandfertigung mit KINEXON

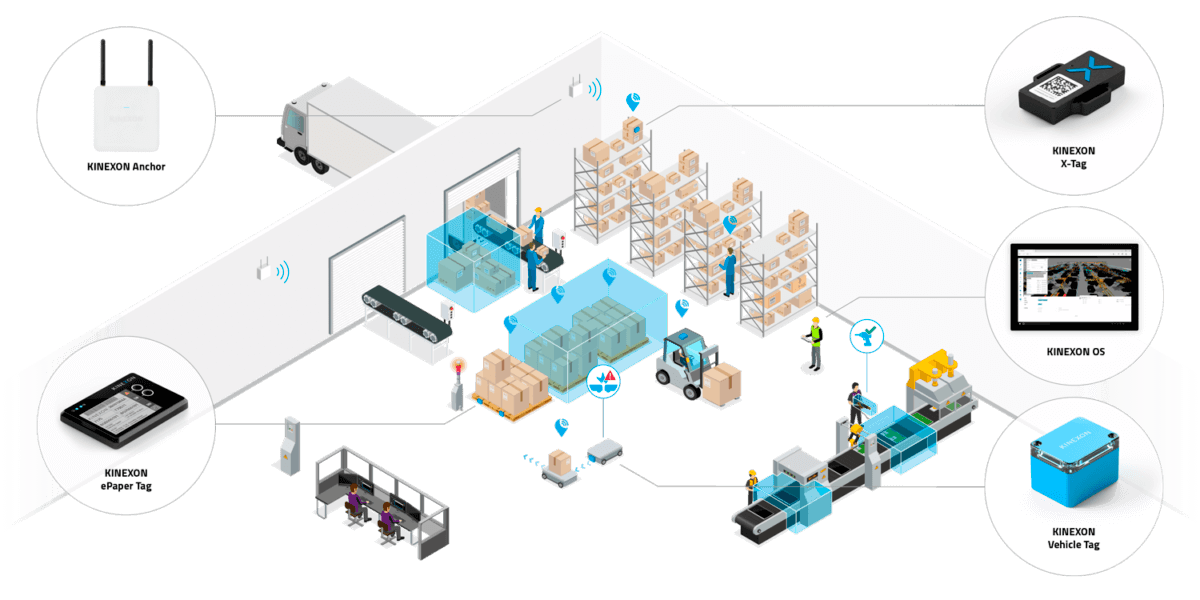

Wie KINEXON hilft, das Potenzial von RTLS zu nutzen

Das KINEXON Real-Time Locating System wurde für schnelle Aktualisierungsraten und maximale Positionierungsgenauigkeit entwickelt. Dank des vielseitigen Portfolios an Sensoren (Tags) ist das KINEXON RTLS in der Lage, eine Vielzahl von Anwendungsszenarien abzudecken, darunter Auftragsverfolgung und Prozesssteuerung, Anlagenverfolgung und automatisierte Fließbandproduktion.

Das KINEXON RTLS-System bietet Unternehmen alle Hard- und Softwarekomponenten, die sie zur effizienten Automatisierung ihrer industriellen Prozesse benötigen. Die neueste UWB-Technologie sorgt für maximale Leistung und Zuverlässigkeit. Darüber hinaus ist das System hochgradig skalierbar und kann bei Bedarf einfach durch Hinzufügen weiterer Anker erweitert werden.

Lernen Sie mehr über das KINEXON RTLS

Die KINEXON OS-Plattform sammelt und verarbeitet Standortdaten in Echtzeit, um flexibel auf Produktions- und Logistikabläufe zu reagieren und intelligente Entscheidungen für wichtige Prozesse zu ermöglichen. Die Plattform ist hochflexibel, skalierbar und ermöglicht es Unternehmen, Standort- und Identifikationsdaten aus verschiedenen Quellen zu aggregieren. Sie ergänzt Kontextinformationen aus IT-/OT-Systemen von Drittanbietern wie ERP (Enterprise Resource Planning), MES (Manufacturing Execution System) und WMS (Warehouse Management System).

Erfahren Sie mehr über KINEXON OS

More Resources

Immer einen Schritt voraus

Abonnieren Sie unseren Newsletter und bleiben Sie auf dem Laufenden. Sie können sich jederzeit wieder abmelden.

Bereit zu automatisieren?

Vereinbaren Sie einen Termin mit unseren Experten, um Ihre Abläufe zu vernetzen und zu automatisieren.

Kontakt aufnehmen